引言:1月12日,國務(wù)院印發(fā)了《“十四五”數(shù)字經(jīng)濟發(fā)展規(guī)劃》,規(guī)劃中明確指出,要瞄準傳感器、量子信息、網(wǎng)絡(luò)通信、集成電路、關(guān)鍵軟件、大數(shù)據(jù)、人工智能、區(qū)塊鏈、新材料等戰(zhàn)略性前瞻性領(lǐng)域的發(fā)展。

工業(yè)4.0趨勢下,智能傳感技術(shù)助力工業(yè)數(shù)字化建設(shè)

數(shù)字經(jīng)濟浪潮席卷全球,隨著“工業(yè)4.0” 、中國制造2025等戰(zhàn)略部署出臺,新一輪產(chǎn)業(yè)革命加速推進,“智能制造” 已成為新的發(fā)展制高點。其中智能傳感技術(shù)作為提升信息化與工業(yè)化融合的關(guān)鍵技術(shù)之一,是國家工業(yè)生產(chǎn)發(fā)展平穩(wěn)運行的保障。

智能傳感技術(shù)的應(yīng)用加速下,基于工業(yè)場景的智能化技術(shù)應(yīng)用需求愈加豐富,智能機器人、智能制造裝備產(chǎn)業(yè)體系已經(jīng)形成。但目前經(jīng)濟形勢下,人口紅利減少,消費結(jié)構(gòu)升級促進制造業(yè)轉(zhuǎn)型,結(jié)合傳感技術(shù)延伸了機器“感知”,生產(chǎn)各環(huán)節(jié)中通過機器降低人工重復性工作節(jié)省成本,或代替人工從事危險環(huán)境工作,是數(shù)字化工場的趨勢。

智能制造領(lǐng)域各行業(yè)的精密檢測需求

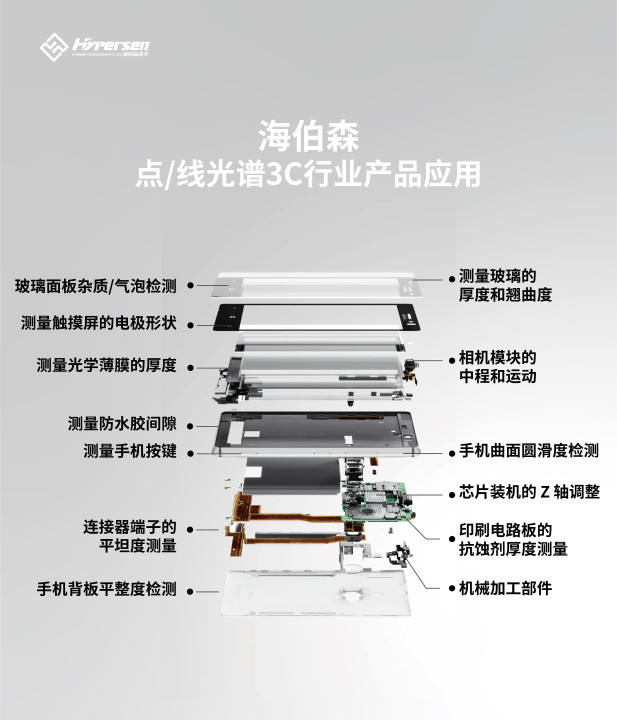

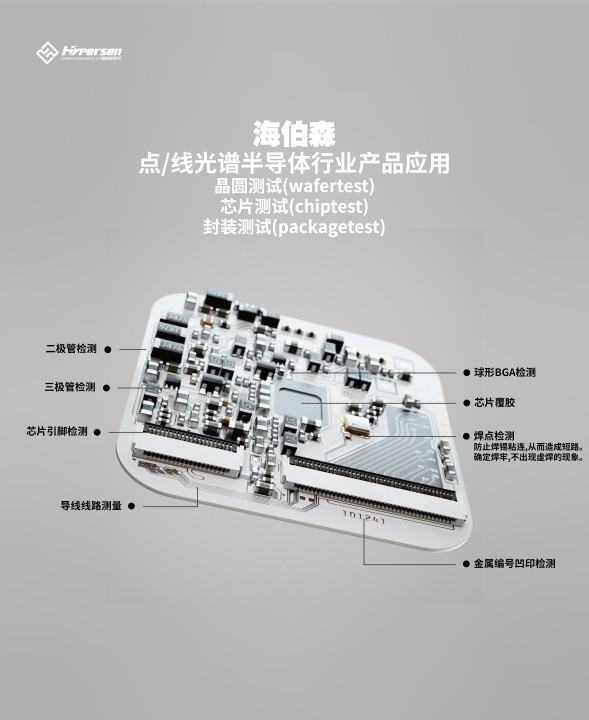

工廠質(zhì)量控制體系就是為滿足產(chǎn)品的質(zhì)量要求,而實時進行的質(zhì)量測量和監(jiān)督檢查系統(tǒng)。特別是3C產(chǎn)品零部件、半導體元器件、汽車部件加工制造、鋰電新能源等行業(yè),外觀質(zhì)量檢測是極為重要的環(huán)節(jié),傳統(tǒng)檢測方式是由大量的質(zhì)檢人員肉眼完成產(chǎn)品檢測,而受制于個體生理差異和主觀判斷,測量工具不能將結(jié)果及時數(shù)字化和智能化等,極大程度影響力產(chǎn)品質(zhì)量和產(chǎn)出速度。因此,在重復性、標準化生產(chǎn)應(yīng)用場景下,比如檢測芯片高度尺寸、玻璃表面氣隙或涂膠缺陷等,工業(yè)視覺具備絕佳優(yōu)勢。

相關(guān)科學研究提到人在明視距離25mm時,肉眼可識別的物體大小尺寸為0.1mm(約12根亞洲成年人頭發(fā)并排的直徑),所以當個體處于運動狀態(tài)或者不間斷重復識別場景中,識別的效率就會大打折扣。在重復性極強的工業(yè)產(chǎn)線上,人工檢測很難達到一致性;尤其是當產(chǎn)品零件和材料的精密檢測很多是以微米甚至是納米級尺寸為標準且來料速度較快時,肉眼完全無法滿足現(xiàn)場需求,就必須借助機器的視覺去做數(shù)據(jù)的采集分析。

智能制造趨勢下,3C電子、半導體、鋰電新能源、科研醫(yī)療等領(lǐng)域,視覺檢測需求極為龐大。以某 3C 產(chǎn)品供應(yīng)鏈企業(yè)產(chǎn)品外觀檢測為例,每月人工視覺檢測人力成本超過 200 萬,質(zhì)檢人力員工占比占到 20%~40%,且 還存在漏檢等質(zhì)量問題(數(shù)據(jù)來源:【華為-百度】5G-AI智能工業(yè)視覺白皮書)。5G+AI 的外觀質(zhì)量檢查方案,依托 AI 深度視覺檢測技術(shù)和 5G 通信技術(shù)進行融合,可在復雜紋理圖像分類和背景干 擾的情況下大幅度減少漏檢誤檢,缺陷閥精確可控,同步實現(xiàn)檢測結(jié)果數(shù)據(jù)實時同步,實現(xiàn)數(shù)據(jù)模型高效快速迭代閉環(huán), 不斷提升現(xiàn)場模型準確率。

智能傳感技術(shù)為智能制造下機器視覺“感知”能力延伸的工具

機器視覺在工業(yè)生產(chǎn)中應(yīng)用廣泛,常用于遍布整個生產(chǎn)環(huán)節(jié)的四類業(yè)務(wù)應(yīng)用:視覺引導與定位、模式有無識別檢測、 精準測量測距、產(chǎn)品外觀檢測等。概括的說,工業(yè)機器視覺系統(tǒng)的特點是提高生產(chǎn)的柔性和自動化程度,主要應(yīng)用在一些不適合于人工作業(yè)的危險工作環(huán)境或人工視覺難以滿足要求的場合。

同時在大批量工業(yè)生產(chǎn)過程中,用人工視覺檢查產(chǎn)品質(zhì)量效率低且精度不高,用機器視覺來替代人工視覺可以大大提高生產(chǎn)效率和生產(chǎn)的自動化程度。而且機器視覺易于實現(xiàn)自動化集成,軟件集成,是實現(xiàn)智能制造的基礎(chǔ)技術(shù)。

在智能制造感官的視覺延伸上,國內(nèi)專注于工業(yè)智能傳感器研發(fā)生產(chǎn)的企業(yè)海伯森,產(chǎn)品線豐富,且技術(shù)領(lǐng)域的專業(yè)性強,在3D視覺成像、2D圖形檢測和位置距離測量等應(yīng)用皆有覆蓋。

一方面,結(jié)合光、機、電、算、軟技術(shù)應(yīng)用的深度創(chuàng)新,在2D/3D精密檢測領(lǐng)域開發(fā)出3D線光譜共焦傳感器、點光譜共焦位移傳感器和激光位移傳感器系列產(chǎn)品;另一方面,其超高速工業(yè)相機產(chǎn)品,開拓了面陣和線陣兩條產(chǎn)品線;而在2D/3D測距識別領(lǐng)域,面陣固態(tài)激光雷達和ToF測距傳感器系列產(chǎn)品,為工業(yè)機器人、AGV和無人機的應(yīng)用提供助力;除此之外,海伯森的激光對針傳感器產(chǎn)品HPS-LCB02還可用于工業(yè)視覺定位。

值得一提的是,2021年發(fā)布的中國首臺3D線光譜共焦傳感器HPS-LCF1000,在技術(shù)上,采用光譜共焦原理,解決傳統(tǒng)激光檢測的難題,能實現(xiàn)對透明、反光和吸光材料的高精度檢測;在應(yīng)用上,結(jié)合自主軟件算法和AI圖像處理,將2D、3D視覺技術(shù)融合,測量可同步輸出二維圖形和三維點云數(shù)據(jù);產(chǎn)品性能上,具備2048點/線的分辨率,也實現(xiàn)了業(yè)內(nèi)最高的35000線/秒的掃描速率。

得益于技術(shù)的先進性,海伯森3D線光譜共焦傳感器HPS-LCF系列賦能機器以極致入微的“視覺”感知,具有廣闊的市場前景,可以廣泛應(yīng)用在3C電子、半導體、精密工件等材料的檢測上,在科學研究、機器視覺和智能制造領(lǐng)域上。

機器本是一個在感知、思維、效應(yīng)方面全面模擬人的機器系統(tǒng),在視覺“感知”上,裝配了激光、視覺圖像傳感器的設(shè)備,可以實現(xiàn)精密準確的視覺定位、識別和檢測。而視覺識別更高層面的應(yīng)用是結(jié)合其他“感官”延伸,從而實現(xiàn)AI的人機交互。

機器觸覺“感知”能力延伸

觸覺的“感知”讓機器運動變得更為柔順,顯得更具人性化,而裝配了末端力控裝置的機器人,則可以實現(xiàn)更為安全有效的力控制和防護。

在目前的工業(yè)界中,大部分裝配生產(chǎn)機械的應(yīng)用仍在使用傳統(tǒng)的位置控制系統(tǒng),比較典型的就是通過機器視覺的引導和定位確認機械臂在空間中的運動軌跡,來適應(yīng)外部生產(chǎn)環(huán)境的節(jié)奏。但是在某些應(yīng)用場合中,機械臂需要實現(xiàn)與人做物理上交互的安全性或者更為柔順的阻抗控制,因此,既要判斷關(guān)節(jié)的目標位置,也需要更加精確地控制施加在末端執(zhí)行器的力,在特定產(chǎn)品精密裝配和打磨拋光應(yīng)用中,比如細小工件裝配、精密材料抓取或邊緣毛刺打磨等,就必須引入力矩/力控制輸出量,或者將力矩/力作為閉環(huán)反饋量引入控制。

由于機械臂和工作面的接觸常常是未知的復雜曲面,因而這種力/力矩的感知,必須是多維的,海伯森六維力傳感器HPS-FT系列可以同時測量空間X、Y、Z三個方向上的力和扭矩,為機械臂的運行提供更為敏銳的觸覺感知。一般衡量六維力傳感器性能的主要指標有,量程、精度、抗過載能力、數(shù)據(jù)輸出頻率、非線性度、蠕變、遲滯、零漂、溫漂、軸間串擾和軟件補償算法等,海伯森采用高精度應(yīng)變計和緊湊結(jié)構(gòu)設(shè)計,結(jié)合自主數(shù)據(jù)處理、濾波和解耦算法,可檢測出最小力0.05N,力矩0.001Mm,工作狀態(tài)中可實現(xiàn)最高2000Hz的輸出頻率,350%的安全過載,以及0.5ms的IO急停輸出。

小結(jié):未來智能傳感技術(shù)創(chuàng)新面臨的挑戰(zhàn)

建設(shè)數(shù)字化工業(yè),延伸智能制造“感知”,要依靠信息采集、處理、交換、存儲等能力全面提升,而工業(yè)智能傳感器為工業(yè)信息互聯(lián)提供關(guān)鍵信息及測量數(shù)據(jù),地位日益突出。隨著智能制造技術(shù)的廣度和深度需求拓展,智能傳感器更新迭代的速度將不斷加快,這就需要市場主體以更有活力的創(chuàng)新基因,推動工業(yè)智能傳感器制造、設(shè)計開發(fā)創(chuàng)新。

雖然,在高端傳感器研發(fā)層面,產(chǎn)品研發(fā)周期長,一款傳感器產(chǎn)品也需要平均5-10年時間才能成熟,市場風險大,但是,如果基于自身技術(shù)優(yōu)勢,專注于目標領(lǐng)域業(yè)務(wù)升級優(yōu)化,未來依然可期。海伯森就如此,專注研發(fā)的創(chuàng)新和持續(xù)投入。

未來,智能制造相關(guān)技術(shù)愈加成熟和完善,精密智能和AI傳感技術(shù)為工業(yè)機器創(chuàng)造“慧眼”,并賦予機器人“手”引導,延伸智能制造的視覺和觸覺“感知”,助力實現(xiàn)智慧工業(yè)和萬物互聯(lián)。

本文關(guān)鍵字:智能制造、機器視覺、智能傳感器、機器觸覺、工業(yè)4.0